¿Cuáles son los flujos de proceso del procesamiento de molde?

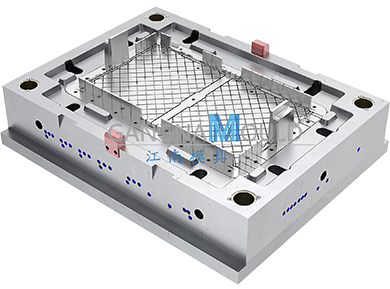

El proceso de fabricación de los moldes varía según el tipo (por ejemplo, moldes de inyección, troqueles de estampado, moldes de fundición a muerte) y complejidad, pero generalmente incluye los siguientes pasos clave:

1. Fase de diseño

◆ Análisis de requisitos: Defina el propósito del molde, los requisitos del material, el volumen de producción, etc.

◆ Modelado 3D: Use el software CAD (por ejemplo, UG, Pro/E, Solidworks) para diseñar la estructura del molde, incluidas las cavidades, los núcleos, los sistemas de eyección, etc.

◆ Simulación y validación: Use el software CAE (por ejemplo, Moldflow) para simular procesos de inyección/estampado y optimizar corredores, sistemas de enfriamiento, etc.

◆ Redacción: Genere dibujos de ingeniería 2D con dimensiones, tolerancias y requisitos de tratamiento de superficie.

2. Preparación de material

◆ Selección de materiales: elija materiales apropiados (por ejemplo, P20, acero H13 para moldes de inyección; CR12, SKD11 para troqueles de estampado).

◆ Preparación en blanco: cortar o forjar materias primas en espacios en blanco.

3. Mecanizado áspero

◆ Firma/giro: use CNC o máquinas convencionales para eliminar el exceso de material y dar forma aproximadamente al molde.

◆ Drinching/tope: Procese Worne Beutes, canales de enfriamiento, etc.

4. Tratamiento térmico

◆ Aparte/templar: aumentar la dureza (por ejemplo, HRC 48-52).

◆ Tratamiento de superficie: aplique nitruración, revestimiento de cromo, recubrimiento TD, etc., para mejorar la resistencia al desgaste (si es necesario).

5. Mecanizado de precisión

◆ Acabado CNC: mecanizado de alta precisión de componentes centrales como cavidades y núcleos.

◆ EDM (mecanizado de descarga eléctrica): procesar formas complejas o surcos profundos (por ejemplo, moldes de engranajes de precisión).

◆ WEDM (EDM de alambre): Corte las paredes rectas de alta precisión o los agujeros irregulares.

◆ Molilla: asegure la precisión dimensional y el acabado superficial (por ejemplo, molienda de superficie, molienda cilíndrica).

6. Ajuste y ensamblaje

◆ Acabado manual: pulido (acabado de espejo/textura), desgaste y ajuste de molde.

◆ Asamblea y depuración: instale pines de eyectores, pilares de guía, controles deslizantes, etc., y pruebe las acciones de apertura/cierre del molde.

7. Producción e inspección de prueba

◆ Moldeo de prueba: la realización de pruebas de prueba en máquinas de inyección/estampado para verificar las dimensiones y defectos del producto.

◆ Ajustes y optimización: cuestiones correctas como flash, marcas de sumidero o problemas de eyección.

◆ Aceptación final: entrega el molde después de confirmar que cumple con las especificaciones de diseño.

8. Mantenimiento

◆ Servicio regular: canales de enfriamiento limpio, lubricar piezas móviles.

◆ Reparación: soldadura, regrandante o reemplace los componentes desgastados/dañados.

Consideraciones clave del proceso

◆ Control de precisión: típicamente dentro de ± 0.01 mm, con moldes de alta precisión que requieren ± 0.002 mm.

◆ Tratamiento de superficie: seleccione los grados de pulido basados en las necesidades del producto (por ejemplo, acabado de espejo debajo de RA 0.8 μm).

◆ Diseño del sistema de enfriamiento: impacta directamente la eficiencia de producción y la calidad del producto.

Los moldes especializados (por ejemplo, moldes de silicona, moldes de vidrio) pueden involucrar procesos únicos, pero el flujo de trabajo central sigue siendo similar. En la práctica, los pasos se pueden fusionar o ajustar por eficiencia.

English

English русский

русский Español

Español Français

Français عربى

عربى 简体中文

简体中文