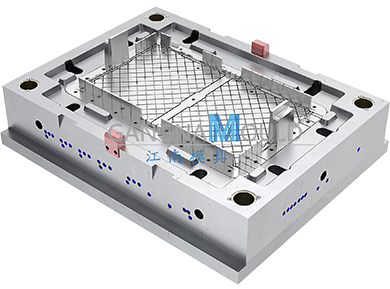

¿Cómo mejorar la precisión del procesamiento de molde?

Mejorarr la precisión del mecanizado de molde es crucial para garantizar la calidad del molde, extender la vida útil y garantizar la consistencia del producto. A continuación se muestra un enfoque sistemático para lograr una mayor precisión:

1. Optimizar el diseño y la planificación de procesos

◆ Diseño de tolerancia racional:

- Asignar tolerancias dimensionales críticas basadas en los requisitos del producto (por ejemplo, ± 0.005 mm para cavidades/núcleos, ± 0.02 mm para áreas no críticas).

- Aplicar GD&T (dimensionamiento geométrico y tolerancia) para evitar errores acumulativos.

◆ Simulación del proceso de mecanizado:

- Usar el software CAM para simular la trayectoria, prediciendo el impacto de la desviación de la herramienta y los errores térmicos en la precisión.

◆ Estrategia de mecanizado en fase:

- Mecanizado áspero (deje un subsidio 0.2 ~ 0.5 mm) → semi-finfinishing (deje 0.05 ~ 0.1 mm) → acabado (lograr dimensiones finales).

2. Equipos y herramientas de alta precisión

◆ Selección de la máquina:

- Usar máquinas CNC de alta rigidez (repetibilidad ≤0.002 mm) y EDM de alambre lento (precisión ± 0.003 mm).

- Calibrar regularmente las máquinas más antiguas con alineación láser para compensar el uso de guía.

◆ Gestión de herramientas:

- Para terminar, Usar herramientas recubiertas de diamantes o herramientas CBN para minimizar la deriva dimensional causada por el desgaste.

- 5、Controlar estrictamente la desviación de la herramienta (≤0.01 mm) e inspeccione el desgaste de la herramienta periódicamente (por ejemplo, cada 50 partes).

3. Minimizar la deformación y el estrés del mecanizado

◆ Precratamiento del material:

- Realizar el recocido de alivio de estrés en espacios en blanco para eliminar las tensiones internas de la falsificación o el corte.

◆ Parámetros de corte optimizados:

- Reducir las fuerzas de corte: profundidad poco profunda de corte (≤0.1 mm para el acabado), altas rpm, baja velocidad de alimentación.

- Evitar la distorsión térmica: Usar sistemas de refrigerante controlados por temperatura (mantenidos a 20 ± 1 ° C).

◆ Mejorar DEL TRABAJO:

- Adoptar las portabrocas de vacío o los accesorios flexibles para minimizar la deformación de la pieza de trabajo de la sujeción.

4. Inspección de precisión y ajuste de retroalimentación

◆ Medición en el proceso:

- Integre las sondas de la máquina (por ejemplo, Renishaw) para el monitoreo de tamaño en tiempo real y la compensación de compensación de herramientas automáticas.

◆ CMM (máquina de medición de coordenadas):

- Realizar una inspección de dimensión completa después de pasos críticos (precisión de hasta ± 0.001 mm), generando mapas de error para la corrección.

◆ Control de rugosidad de la superficie:

- Usar perfilómetros para medir los valores de RA; Para acabados espejo (≤RA 0.05 μm), emplee pulido de pasta de diamante.

5. Controles ambientales y operativos

◆ Taller de temperatura controlada:

- Mantener la temperatura ambiente a 20 ± 2 ° C y la humedad al 40% ~ 60% para minimizar los efectos de expansión térmica.

◆ Aislamiento de vibración:

- Instalar los aisladores de resorte de aire en las máquinas para amortiguar las vibraciones de tierra (por ejemplo, cerca de prensas de estampado).

◆ Procedimientos estandarizados:

- Establecer SOP (procedimientos operativos estándar) para presagios de herramientas, limpieza de la pieza de trabajo, etc., para reducir el error humano.

6. Aplicaciones de procesos especializados

◆ Mirror EDM:

- Usar electrodos de grafito parámetros finos de acabado (baja corriente, alta frecuencia) para lograr superficies por debajo de RA 0.2μm.

◆ Mecanizado con láser:

-Para materiales ultra duros (por ejemplo, carburo de tungsteno), emplee láseres ultrarrápidos (picosegundos/femtosegundos) para evitar zonas afectadas por el calor.

Estudio de caso: Mejorar de la precisión del inserto en moldes de inyección

◆ Problema: inserte la tolerancia de ajuste requerida ± 0.003 mm, pero la desviación real excedió las especificaciones.

◆ Solución:

- Se agregó tratamiento criogénico (-196 ° C) después del mecanizado rugoso para estabilizar la estructura del material.

-Cambiaron a centros de mecanizado de 5 ejes para terminar para reducir los errores de reclamación.

- Inspección final implementada a través de comparadores ópticos.

◆ Resultado: la tasa de rendimiento mejoró del 80% al 99.5%.

Conclusión

Lograr una mayor precisión del molde requiere un control holístico en el diseño, el equipo, el proceso y la inspección, con un enfoque en eliminar las fuentes de error e implementar correcciones de circuito cerrado. Para las demandas a nivel de micrones, combine maquinaria de alta rigidez, materiales estables y tecnologías de compensación digital.

English

English русский

русский Español

Español Français

Français عربى

عربى 简体中文

简体中文